10-03-2021

Valve Test Station hos Welltec

Welltec producerer udstyr til boring af brøndhuller, såsom indenfor olieproduktion eller i geotermiske kraftværker. Dette kræver rør der kan modstå meget højt tryk på tusindvis af PSI, og dertil passende ventiler - der er ikke plads til fejl. Dette er en automatiserings casestudie af en teststation for disse ventiler.

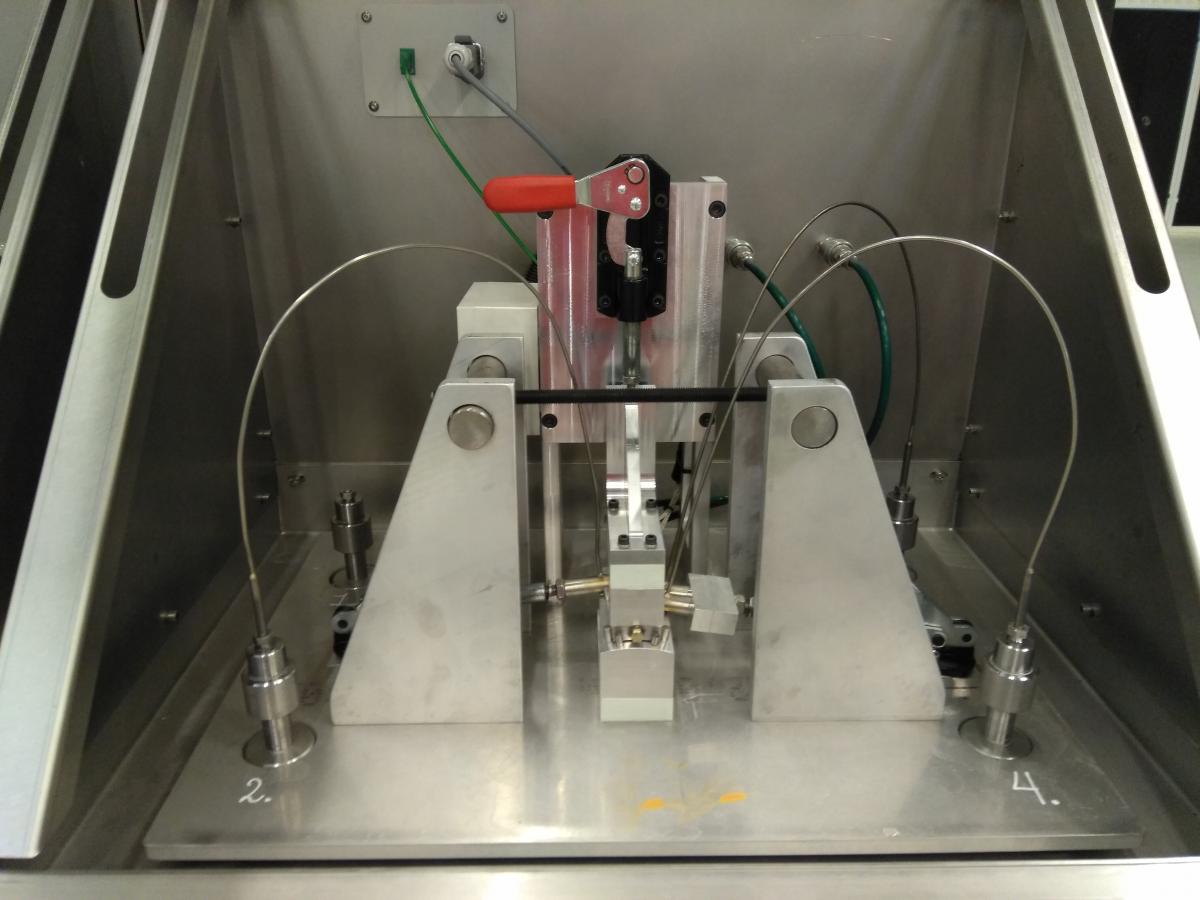

Ventiler i borehuller muliggør sammenkobling af reservoirer under jorden, men kan også bruges til udnyttelse af separate områder. Som nævnt er trykket af olie eller damp under jorden ofte meget højt. Trykket ændres over røret, men også med tiden efterhånnden som et reservoir tømmes. Strømningsretningen inde i WAB (Welltec Annular Barrier) skifter, når trykket når en vis tærskel, efter at røret er isat og inden det bruges til produktion. Dette sker takket være en stift, der bryder ved det givne tryk.

Denne proces er irreversibel, hvis ventilen og stiften er utilgængelige dybt under jorden. Der er ingen anden chance, og alt skal fungere perfekt ved første forsøg. Hver løsning har en unik ventilkonfiguration, der består af forskelligt antal ventiler der arbejder under forskellige temperatur- og trykforhold, og forskydelser ved forskellige trykpunkter. Disse faktorer påvirker ventilens materialefriktion. Dette betyder, at hver ventil testes til dets formål flere gange. Faktisk skal hver ventil gennemgå cirka 5 tests, mindst 3 tests for at bekræfte den rigtige stiftstørrelse (eller mere, hvis det fejlede i de første forsøg) og 2 lækagetests.

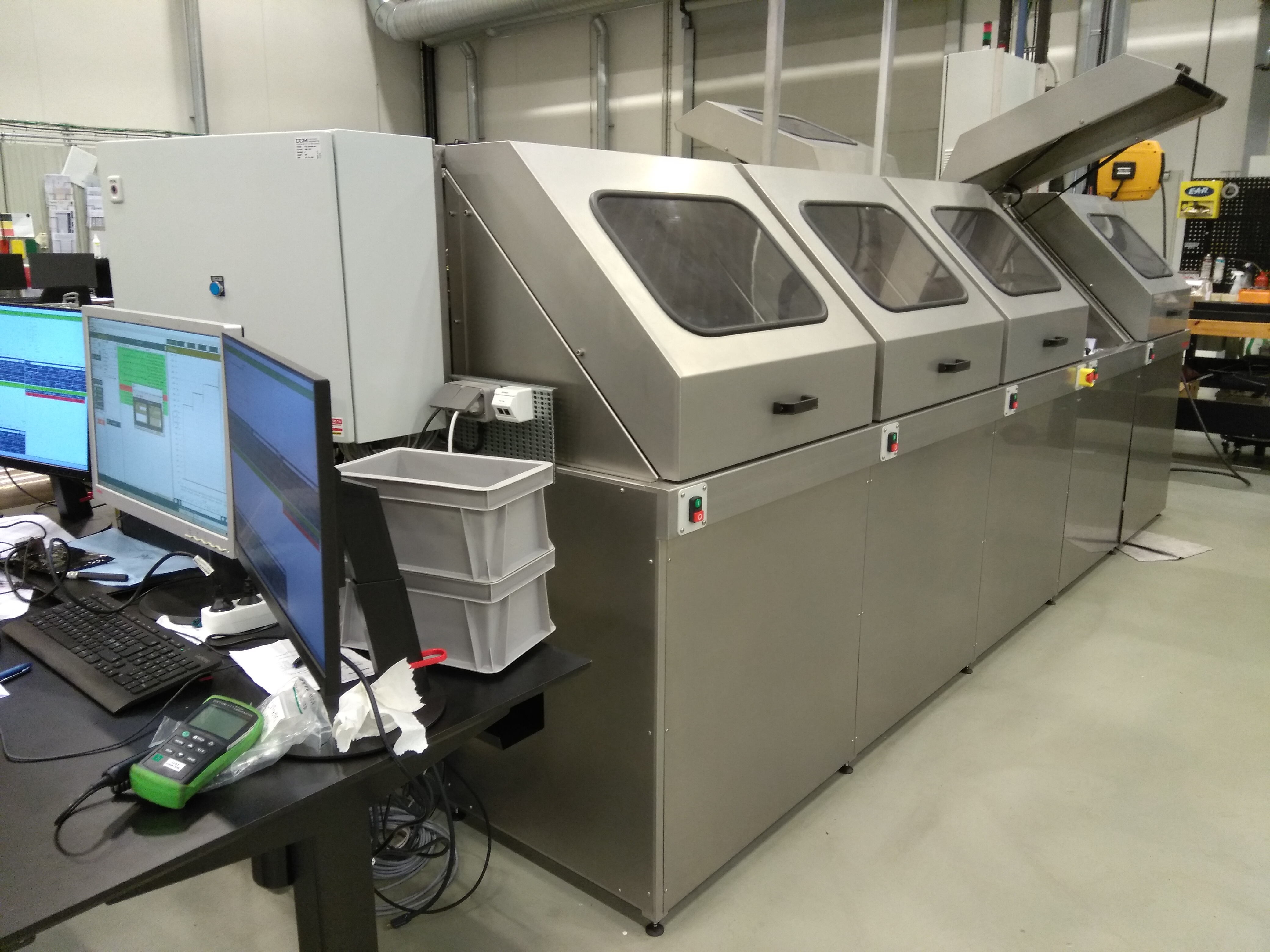

Testene blev hidtil udført manuelt, og hver af dem tog ca. 45 minutter. Det betyder, at en test af et enkelt produkt tog omkring 4 timer! Ydermere, da 4-5 personer foretog disse tests kunne der være mindre variationer i udførslen. Målet med projektet var at fjerne denne flaskehals og øge hastigheden til 20 ventiler i løbet af et 8-timers skift udført af en enkelt person. Således blev det besluttet at automatisere processen og følgelig også øge repeterbarheden af processen. Enkel matematik resulterer i en testopstilling med 10 separate stationer så der kan testes op til 10 ventiler på samme tid.

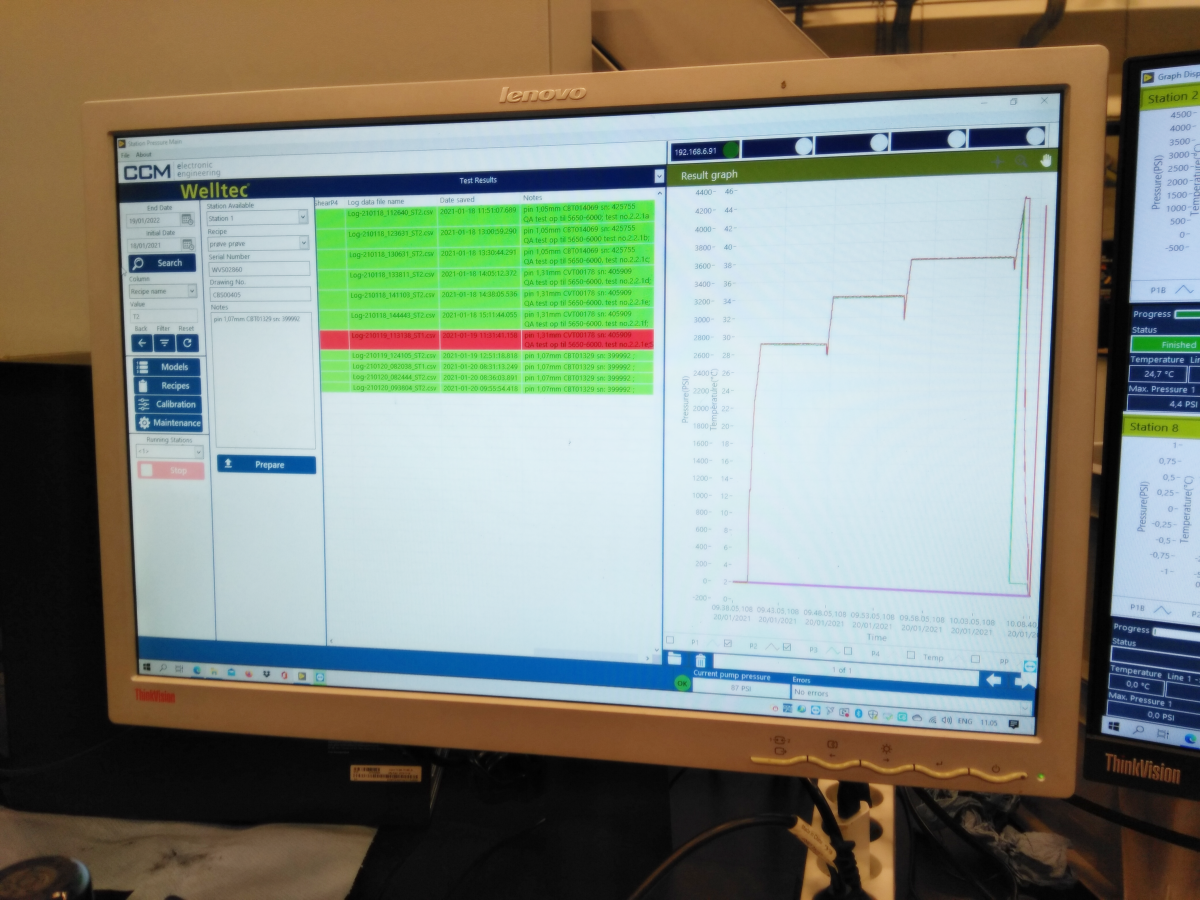

Stationen og ventilarmaturerne i sig selv blev udviklet af Welltec, da de har brug for at passe til forskellige ventiltyper, hvis design er en forretningshemmelighed. ”Vi skal være helt sikre på, at testeren fungerer korrekt og kan identificere eventuelle fejl,” siger Claus, produktionsingeniør og projektleder for produktionsudstyr hos Welltec. ”Det er ubrugeligt at have en maskine hvis arbejderne skal kontrollere alting igen, det ville ikke være muligt at holde et overblik over 10 tests. En brugervenlig grænseflade og et klart overblik var meget vigtige, for eksempel grøn og rød farve for at skelne mellem gennmførte og fejlede tests. ” Det er her CCM - Electronic Engineering kommer ind i billedet.

Hvert armatur har flere sensorer, der løbende overvåger trykket og detekterer fald og stigninger, specielt forskydningstrykket. Trykket varierer fra 0 til 20.000 PSI (det er 137,9 MPa), så sensorerne skal være meget holdbare for at fungere nøjagtigt efter mange cyklusser. Dataene behandles derefter og visualiseres ved hjælp af LabVIEW-software, som er vores specialitet. Operatøren har alle de nødvendige oplysninger på 3 skærme, hvor data er intuitivt arrangeret og tydeligt angiver, hvilke tests der var vellykkede ved hjælp af et farveskema, lige som ønsket. Teststatus vil også være synlig på store skærme over opsætningen. Ved hjælp af kontrolpanelet kalibrerer operatøren også udstyret og kontrollerer testforholdene, hvilket sikrer testens repeterbarhed. Ventilarmaturerne kan udskiftes, så teststationen med forskellige opsætninger kan bruges til alle typer ventiler Welltec producerer.

Ifølge Claus var den største udfordring at formulere de indikatorer, som softwaren bruger til at identificere fejl. Ventilproducenten kan ikke risikere at forsømme et kvalitetsproblem og levere defekte produkter til sin kunde. Normalt udføres evalueringen af erfarne operatører, så vi var nødt til at "lære" programmet, hvordan opgaven skulle udføres. Robin, en af vores softwareingeniører, er enig i at en stor del af indsatsen blev brugt på at oversætte projektkravene til programmeringsopgaver.

Som en del af fabrik godkendelsestesten til Valve Test Station vil alle ventiler bagefter også blive testet manuelt for at være 100% sikre på, at løsningen fungerer fejlfrit. Når teststationen er i fuld brug, vil det være en enorm produktivitetsforbedring. ”Investeringen kommer tilbage næsten øjeblikkeligt” ved at fjerne en flaskehals og give medarbejderne mulighed for at udføre kvalitetskontrol 10 gange hurtigere, siger Claus.